«Дизайн для технологичности (Design for manufacturability, DFM), также известный как дизайн для производства (design for manufacturing) – это принцип проектирования продуктов таким образом, чтобы их было легко изготовить»

© wikipedia

Неотъемлемая часть нашей работы – подготовка производства. Для многих заказчиков эта часть промышленного дизайна всегда за кадром. Тем не менее, пренебрежение подготовкой производства, в частности – согласованием технологической документации, может стоить существенных денег и времени. Вплоть до необходимости полной переделки оснастки.

Почему так? Потому что только автор понимает в полной мере особенности конструкции продукта. И только он может грамотно согласовать с фабрикой, например, линии разъёма формы, расположение питателей и толкателей. Иногда бывает, что производитель размещает толкатели на поверхностях, по которым автор заложил уплотнение. Или питатель располагает на видимой части изделия. Фабрика ищет решение, оптимальное с технологической точки зрения (проливаемость, лёгкость выталкивания детали из формообразующей). Однако не всегда учитывает особенности дизайна и конструкции. Именно поэтому на этапе проектирования оснастки очень важен авторский надзор. Если надзор отсутствует, проблема может проявиться только после получения первых образцов, когда уже «малой кровью» ничего не исправить.

На примере мерного стакана для блендера покажем один из этапов согласования документации. Фабрика обычно присылает нам спецификации на оснастку по всем деталям проекта. В них указывает материалы, количество полостей, обозначает линии разделения, текстуры, расположение питателей и толкателей и т.д. Мы обрабатываем информацию и сообщаем замечания при необходимости. Финальная разработка и производство оснастки начинаются только после согласования спецификаций:

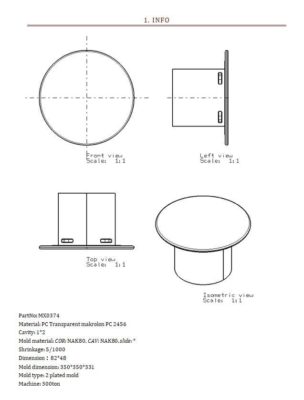

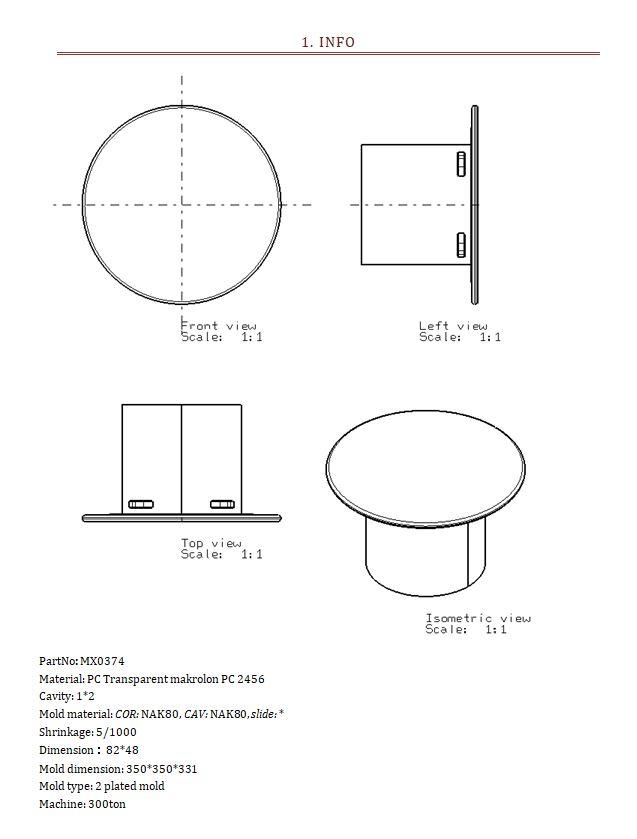

Информационный лист

- PartNo: MX0374 – номер детали

- Material: PC Transparent makrolon PC 2456 – прозрачный поликарбонат, предназначенный для контакта с пищей (FDA-Food Contact Quality Grade). Хорошая текучесть и механические свойства обеспечивают широкие возможности по дизайну. Отличный выбор фабрики.

- Cavity: 1*2 – в пресс-форме предусмотрены 2 формообразующие полости. 1 смыкание = 2 детали. Оптимизировано исходя из серийности и целевой цены.

- Mold material: COR: NAK80, CAV: NAK80, slide: * — материалы матрицы, пуассона и слайдеров. NAK80 – это предварительно закаленная сталь с твёрдостью 38-42 HRC. Используется при производстве пресс-форм для пластиков и резин, а также — штампов. Хорошо обрабатывается, хорошо держит полировку. Исключительно чистая сталь с равномерной зернистой структурой. Прекрасно полируется, что позволяет превосходно текстурировать. Отличный выбор фабрики.

- Shrinkage: 5/1000 – данные по усадке материала

- Dimension:82*48 – справочные данные по габаритам изделия

- Mold dimension: 350*350*331 – справочные данные по габаритам пресс-формы

- Mold type: 2 plated mold – холодноканальная пресс форма с двумя плитами. Самый простой и распространённый тип. Для данного проекта – то, что нужно.

- Machine: 300ton – пресс-форма для термопластавтомата (ТПА) 300 тонн. Такие машины предназначены для производства компактных изделий. Подходит.

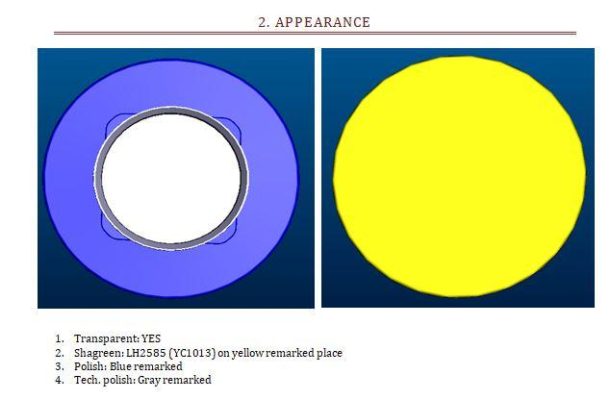

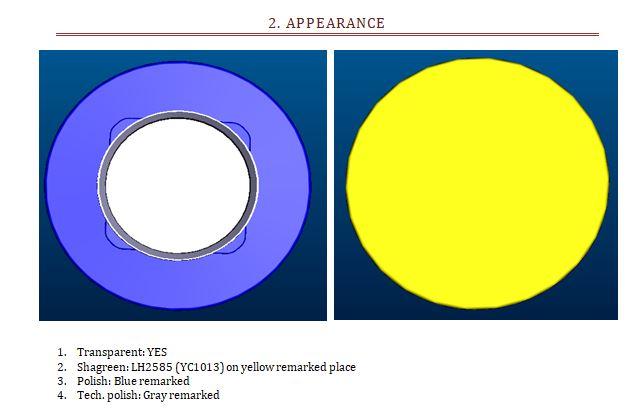

Внешний вид (обработка поверхностей)

- Transparent: YES – прозрачный материал

- Shagreen: LH2585 (YC1013) on yellow remarked place – поверхности, выделенные на 3D-модели жёлтым цветом, будут с текстурой. Тип текстуры – по каталогу, который есть у нас и у производителя. Это исключает ошибку и облегчает контроль.

- Polish: Blue remarked – поверхности, выделенные на 3D-модели синим – глянцевая полировка.

- Tech. polish: Gray remarked – поверхности, выделенные на 3D-модели серым – техническая полировка. На технических поверхностях глянцевая полировка не нужна, но для длительного срока службы инструмента и обеспечения хорошего выталкивания следует исключить следы фрезы с поверхности пресс-формы.

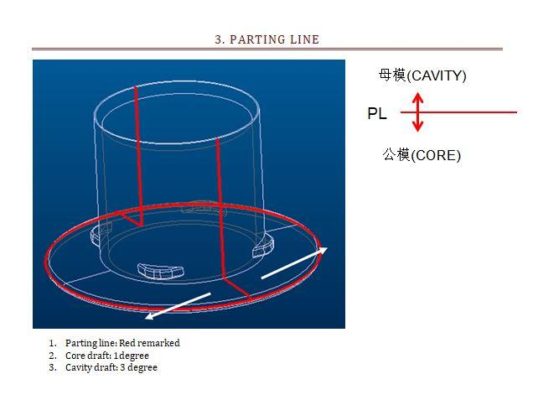

Линия разделения (разъёма) формы

- Parting line: Red remarked – линия разделения показана красным. Всё верно. На стакане есть выступы для фиксации в крышке, их можно реализовать только слайдерами – подвижными элементами. Потому линия разделения будет идти, в том числе, по боковой поверхности стакана.

- Core draft: 1degree

- Cavity draft: 3 degree

Core draft и cavity draft – технологические углы уклона на матрице и пуассоне. Их определяют относительно направления разъёма формы. Необходимы, чтобы деталь не застревала в формообразующей. Зависят, в том числе, от наличия и типа текстуры. 1 градус – достаточно для полировки (даже избыточно), 3 градуса – то, что нужно для выбранного типа текстуры. Всё в порядке.

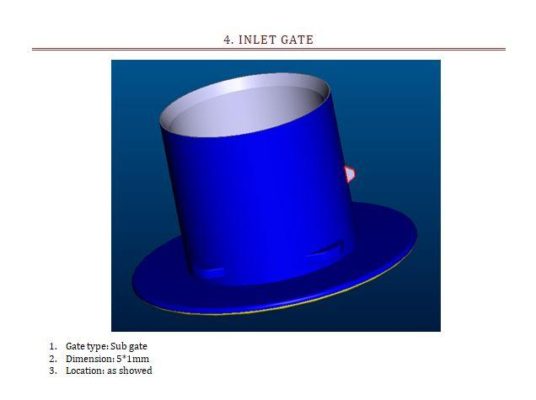

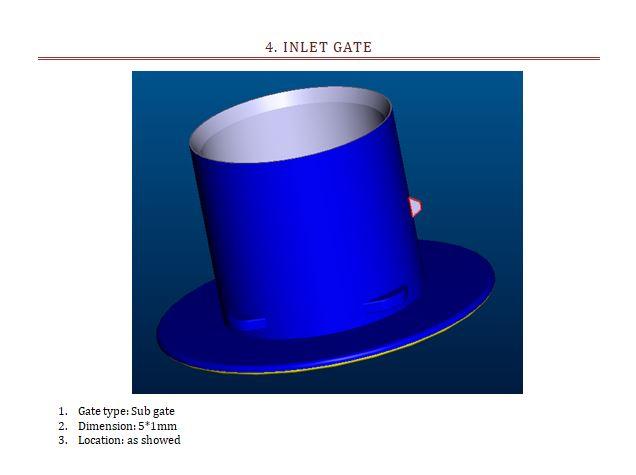

Литниковая система

- Gate type: Sub gate — этот тип литника подходит для пресс-форм с двумя плитами (наш вариант). Размер литника маленький, литник можно автоматически срезать в момент размыкания формы. В нашем случае деталь – это прозрачный стакан. Так что малый размер литника и аккуратный срез на его месте – отличный выбор.

- Dimension: 5*1mm

- Location: as showed — размеры и положение литника. Вопросов не вызывают.

Толкатели

Т.к. в конструкции есть слайдеры, и деталь держится за пресс-форму не очень сильно после их раскрытия, можно выталкивать за литниковую систему (Ejection by gate pin). Вообще отлично – не будет следов толкателей на прозрачном материале. Подтверждаем и благодарим фабрику за такое решение.

Это был пример спецификации для одной из деталей проекта Victoria Blender. На странице проекта можно ознакомиться с результатом наших работ, посмотреть фото готовых деталей из под оснастки.