Однажды компания «ЭОЛ» обратилась к нам с просьбой оценить оснастку для корпуса. Так началась долгая история нашего партнёрства. Это был корпус для «Tree Air» — очистителя воздуха нового поколения. Разработку делали специалисты другой инженерной компании. И, на наш взгляд, внешний вид получился неудачным, а технологичность деталей — низкой. Как следствие, оснастка была очень дорогой. В итоге заказчик решил начать разработку с чистого листа и доверил это нам.

Работы по проекту условно разбили на несколько этапов. Среди них были:

- Подготовительный этап

- Изучение аналогов

- Рабочее проектирование (компоновка, дизайн, разработка конструкции)

- Подготовка и сопровождение производства

- Техническое сопровождение серийного продукта

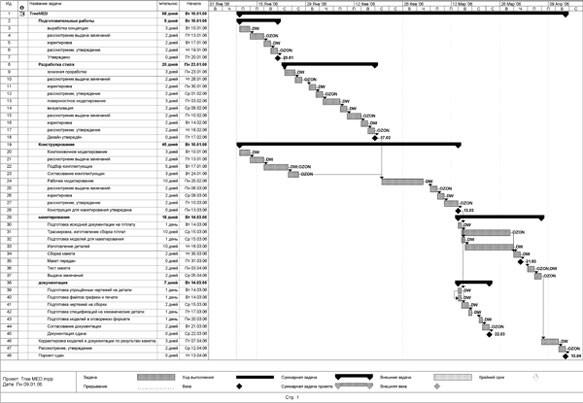

1. Подготовительный этап:

Как и любой другой, проект начали с планирования. Составили предварительный график, оценили сроки и трудовые затраты. Из-за того, что технология очистки воздуха «Tree» не была обкатана, некоторые условия менялись уже по ходу проекта. Поэтому небольшие отклонения от графика всё же были, однако этапность и сроки мы выдержали.

2. Изучение аналогов

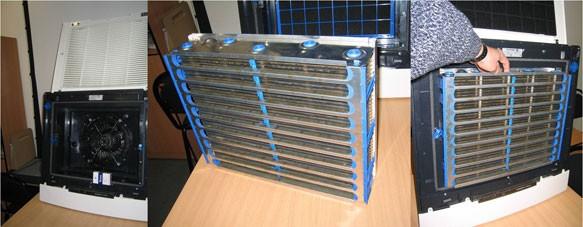

Одно из условий успешной разработки — изучение аналогов. Оно позволяет избежать ошибок в конструкции, быстрее разработать и выпустить продукт. «Tree» работает на принципе так называемого «ионного ветра», когда воздух движется от одного электрода к другому под действием электрического поля. Хотя технология авторская и не имеет аналогов, похожие по составу устройства всё же есть. Одно из них — воздухоочиститель Euromate VisionAir — мы купили и внимательно изучили.

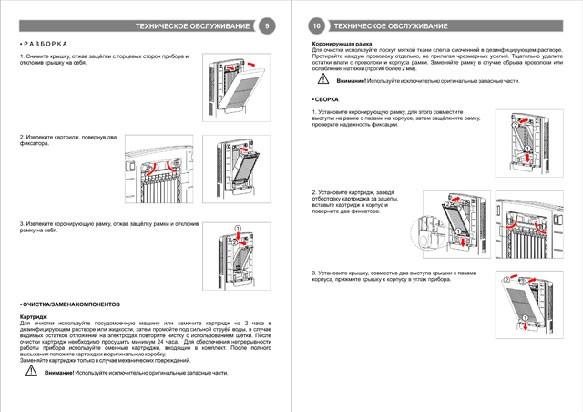

Отметили простую и надёжную систему фиксации картриджа, а также — удачное конструктивное решение для высоковольтных контактов. Кроме того, понравилась идея модульной стыковки двух приборов в один «двойной». Не понравилось крепление крышки на петлях: при пользовании крышка постоянно слетает, да и конструкция сложная и дорогая. Мы решили сделать крышку полностью съёмной, так как это дешевле, проще и надёжнее. Конструкция картриджа в нашей разработке оригинальная, сделана по технологии Kronos. Организации потоков воздуха у нас тоже авторская, без вентиляторов.

Kronos также предоставили для изучения демонстрационные прототипы. Но, поскольку технология шла в массовое производство впервые, прототипы принимали во внимание только как компоновочные решения.

3. Рабочее проектирование

3.1 Дизайн и разработка прототипа для испытаний

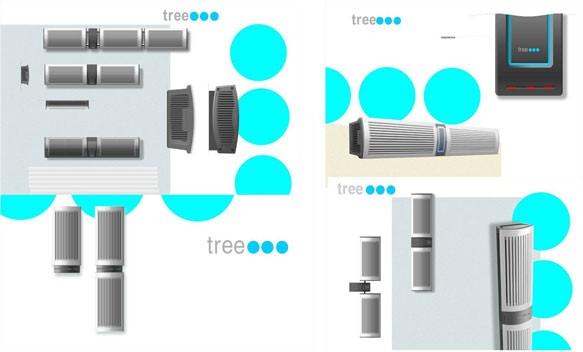

Получив достаточно информации, составили техническое задание. С этого момента начался процесс проектирования в САПР. Опираясь на компоновки от Kronos, дизайнер начал поиск стиля. Рассматривал любые концепции, которые можно реализовать в массовом производстве.

Когда заказчик выбрал вариант, мы начали компоновать продукт. И, хотя работа осложнялась строгими требованиями к безопасности, нашли хорошее решение:

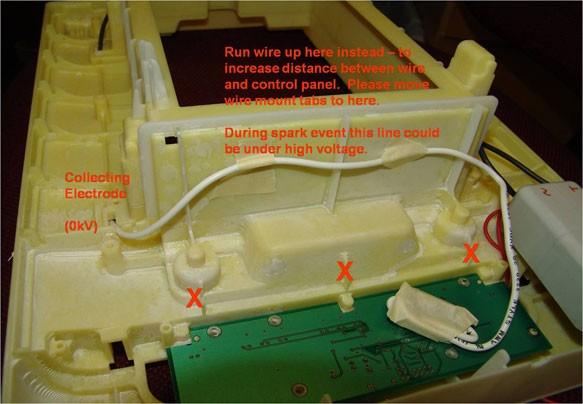

После того, как определились со стилем и компоновкой, настало время разрабатывать корпус. Спроектировали картридж, рамку, ложемент, систему контактов. Затем в специальной программе провели анализ потоков воздуха внутри изделия.

Всё было в порядке, и, для окончательной проверки инженерных решений, мы заказали макет. Материал подбирали так, чтобы он выдерживал высокое напряжение, ведь между электродами в приборе — порядка 16кВ. Готовый макет отправили в Сиэтл на испытания, которые прошли успешно.

3.2 Дизайн и разработка серийного изделия

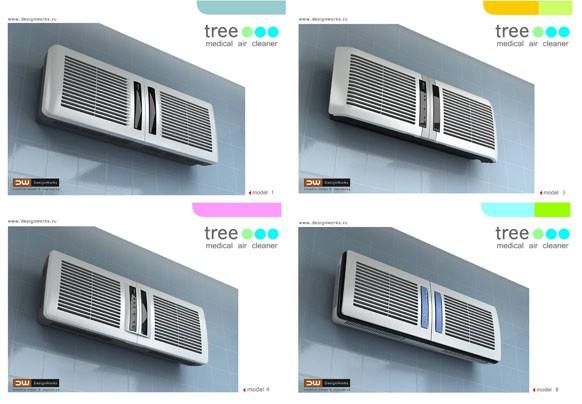

После успешных испытаний прототипа мы приступили к созданию серийного продукта. Сначала довели предварительный дизайн до серийного вида, предложив несколько вариантов:

Затем, на базе финального варианта, разработали конструкцию деталей корпуса: 3D модели. Интересный факт: глава компании-заказчика располагает только одной рукой. По его личной просьбе мы разработали максимально дружественную конструкцию, которую легко обслуживать и использовать.

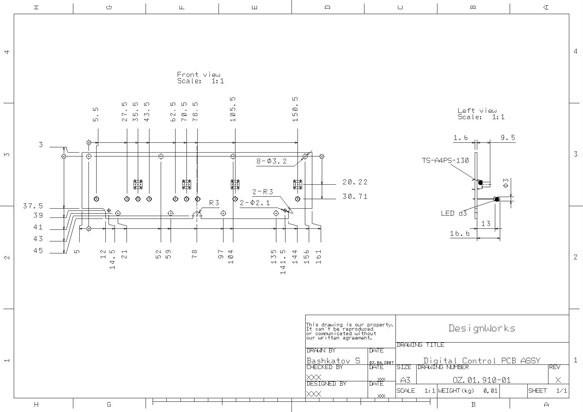

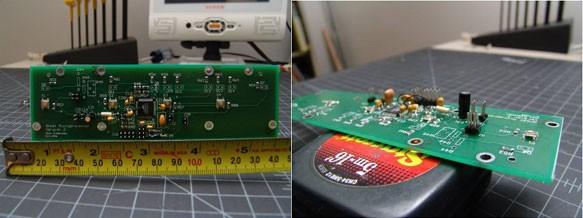

После того, как заказчик утвердил конструкцию, наши инженеры приступили к подготовке чертежей на печатные платы. Разработкой и изготовлением плат занимались американские партнёры, поэтому чертежи делали на английском языке. Отметим, что сотрудничество прошло успешно.

После доработали снова изготовили макеты, на этот раз по двум разным технологиям:

— американскую версию — по технологии литья в силиконовые формы (так наши партнёры смогли получить малую партию для расширенных испытаний)

— русскую версию — по технологии послойного синтеза

Прототипы успешно прошли испытания в лабораториях Kronos, конструкция больше не нуждалась в доработках. Наконец, настало время подготовки файлов для производства.

4. Подготовка и сопровождение производства

4.1 Подготовка технологической документации

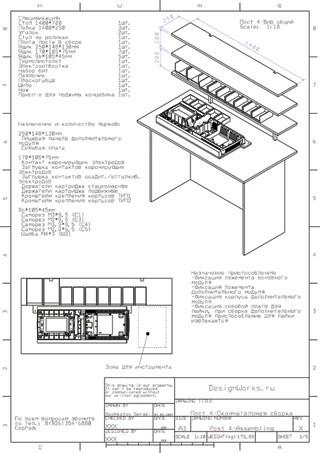

Чтобы фабрике было понятно, как делать детали, сформировали пакет документов: файлы 3D моделей в STP формате, векторные файлы печати и файл заказа. На 3D моделях мы обозначили места, где нужна полировка или текстура, а также — где допустимы питатели и толкатели. Подготовили графические файлы для печати символов на корпусе. В файле заказа (спецификации) кроме количества деталей описали требования к пресс-формам, материалам, текстурам и т.д. Эти документы разослали для оценки на несколько фабрик в Европе и Азии. Получив коммерческие предложения, заказчик выбрал фабрику из Китая.

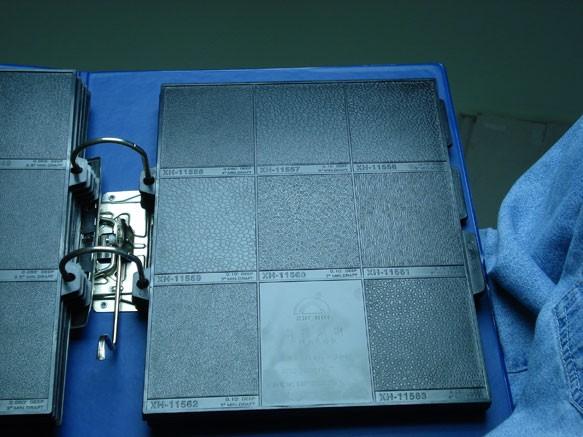

Кстати, текстуры и цвета подбирали по специальным каталогам :

4.2 Сопровождение производства

Все вопросы, которые возникали при разработке пресс-форм, мы оперативно решали с инженерами фабрики. Благодаря такому взаимодействию, оснастку фабрика изготовила качественно. При этом несколько пресс-форм были горячеканальными (формы сложной конструкции и высокой стоимости, дают высокое качество отливок).

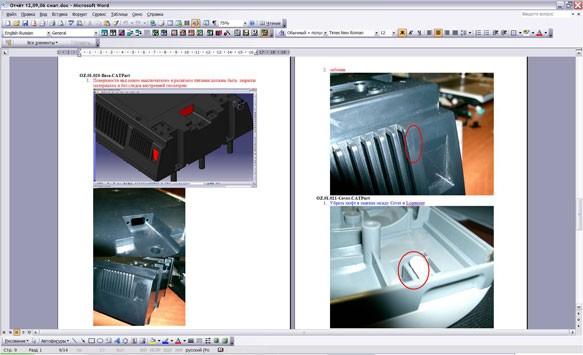

Как показывает практика, фабрика редко с первого раза отливает идеальные детали. К сожалению, так было и на этот раз. Получили первые отливки, осмотрели и измерили их, по результатам составили отчёт:

Фабрика исправила замечания и выслала новые образцы, к которым замечаний не оказалось. Получив такие образцы-эталоны, заказали и первую партию деталей. Из них в Kronos Air и в DesignWorks инженеры собрали опытные образцы для очередных испытаний, которые прошли успешно. Таким образом, окончательно убедившись в качестве пресс-форм, заказчик попросил отправить их из Азии в Россию.

Пресс-формы доставили сразу на литейное производство в Московскую область. Однако, чтобы получать качественные детали, нужно было отладить режимы литья. Этот процесс курировали специалисты DesignWorks, оперативно проводили обмеры и осмотр отливок. Отладка каждой формы и вся работа по сопровождению заняли продолжительное время: несколько недель наши специалисты выезжали на завод. В итоге на производстве получили и утвердили образцы-эталоны для каждой детали, изготовили промышленную серию.

5. Техническое сопровождение серийного продукта:

Наши инженеры всегда готовы оказать поддержку, даже для выпущенного продукта. Поэтому, когда заказчик столкнулся с проблемами при сборке, мы разработали и внедрили сборочные посты со специальными приспособлениями. Благодаря нашим усилиям скорость сборки значительно возросла.

А ещё мы рекомендовали поставщика комплектующих, который предоставил выгодные условия.

Backstage

Наша студия разработала не только корпус, но и упаковку для прибора (коробку, укладку, вкладыши и т.д.). Поскольку весит «Tree» от 8 до 11 кг (в зависимости от версии), требования к коробке довольно серьёзные.

Эта долгая история разработки положила начало ещё более долгой истории «Tree». Итак, мы конструируем, а «Tree» очищает воздух.